Garrattfan's Modelrailroading Pages

LTM 51 in HO

Draaistel detaillering

|

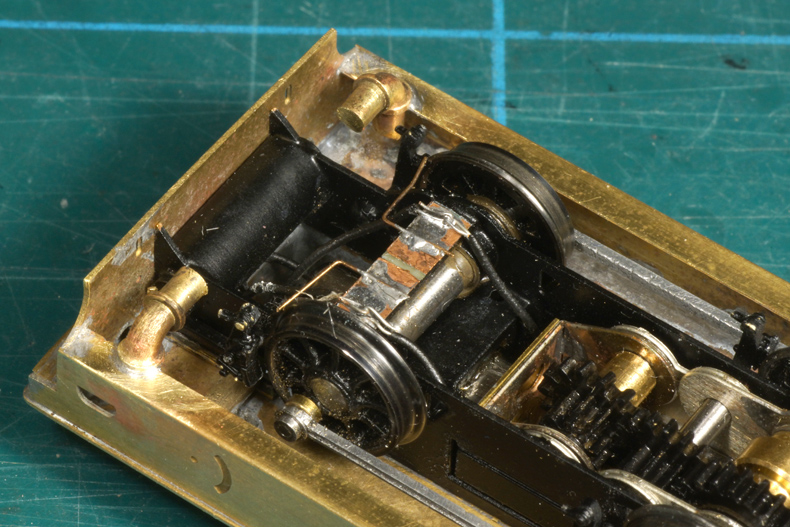

In maart 2021 zat ik in een behoorlijke kip-ei situtatie met de detaillering van de ketelbrug. Ik bleef maar naar de foto's kijken waar ik welke leidingen moest aanbrengen aan de ketel. Ik wist niet precies hoe de leidingen liepen en daarom kon ik er iet aan beginnen. Zodra ik het model beet pakte begon ik weer te twijfelen en deed ik weer niks. Ik wilde de impasse doorbreken door eerst maar eens de draaistellen detailleren. Daar waren de dingen veel simpeler. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Toch moest ik eerst een lijstje maken van aan te brengen details. Dat was toch meer werk dan ik aanvankelijk dacht.

*) De fase geeft aan in welke volgorde ik de onderdelen wil opbouwen om de kans op beschadiging of onderhandige werkwijzen tot een minimum te beperken. Werk dat voltooid is, is groen gemarkeerd. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

De machinekast klaarmaken |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

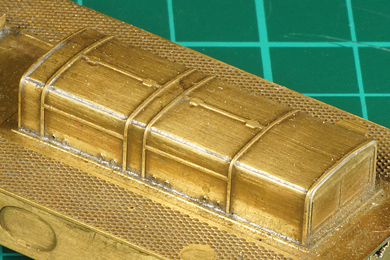

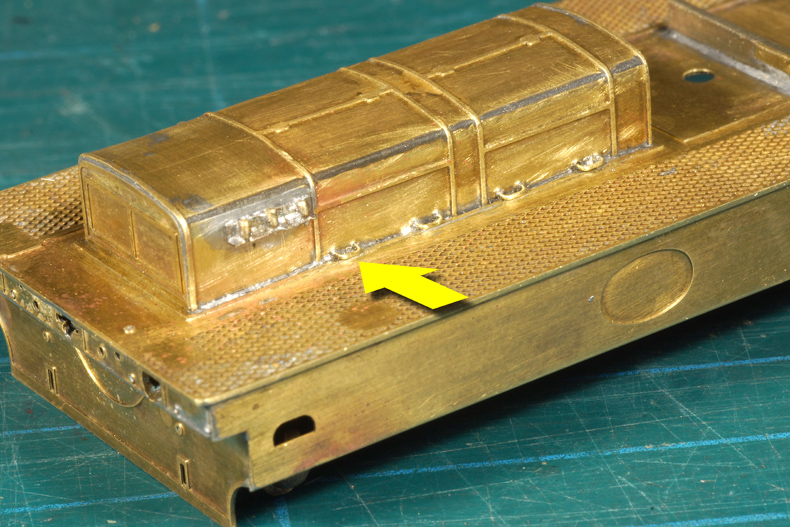

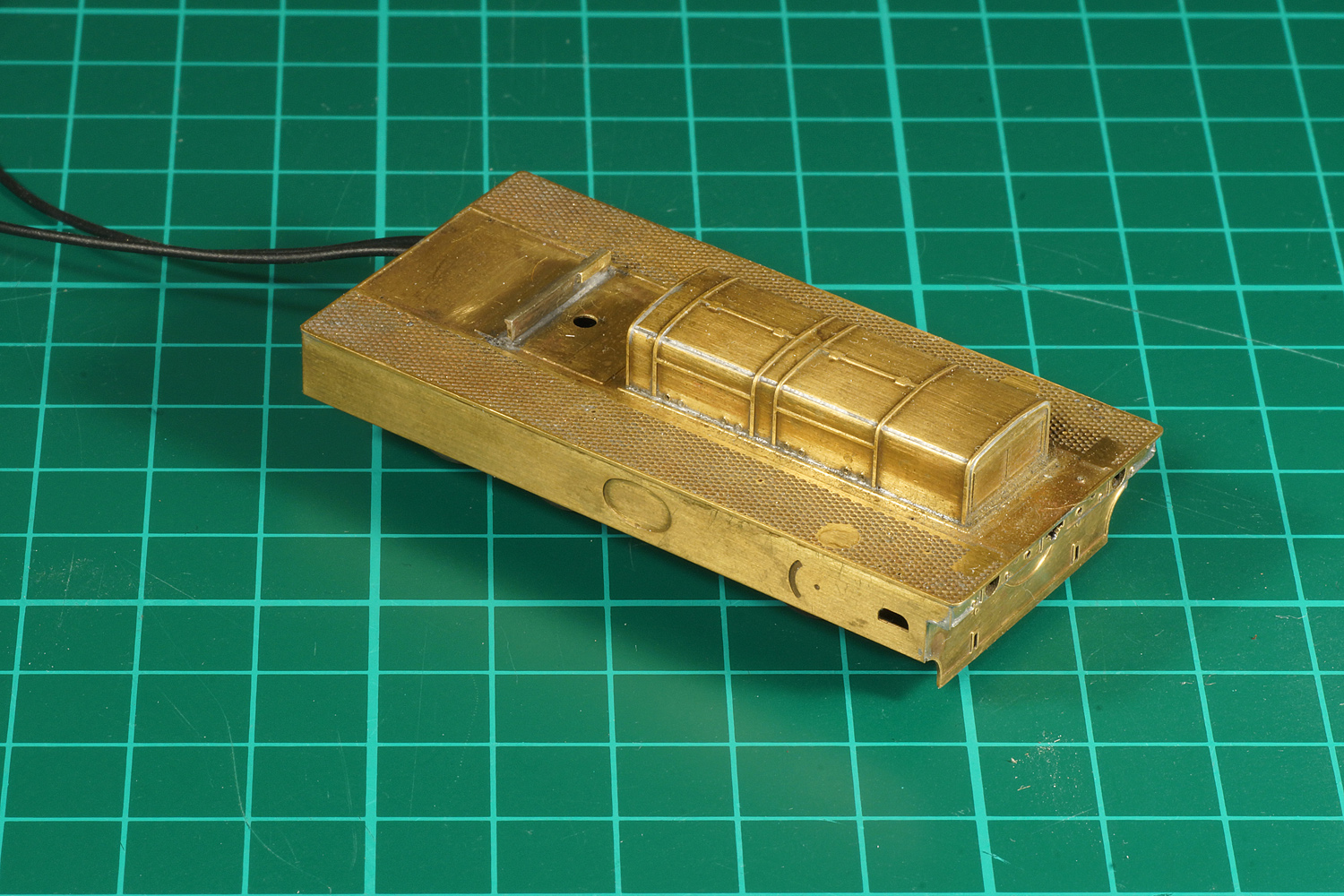

| Voor het begin van het detailleren moeten eerst de sleufjes boven op de machinekast gevuld worden. De ets had die sleuven al en ik kon ze deels vullen bij het solderen, maar kon ze toch niet helemaal weg krijgen. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

De machinekast in de ets. De zwarte lijn verraadt het doorgeëtste oppervlak. |

Zelfs opgevuld is de naad nog steeds zichtbaar. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Ik vulde ze met JB Weld. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

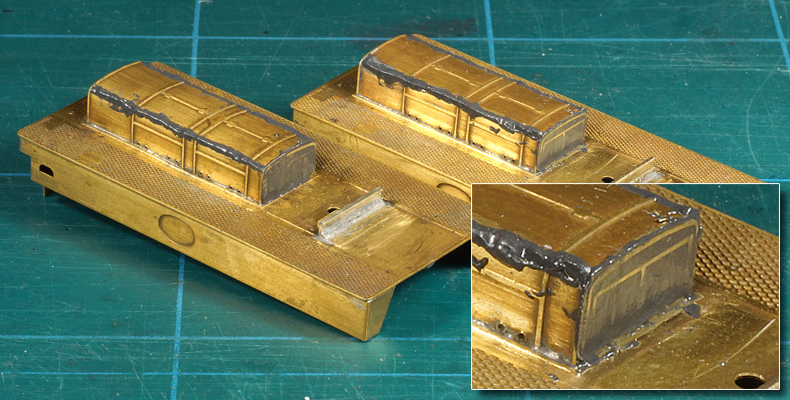

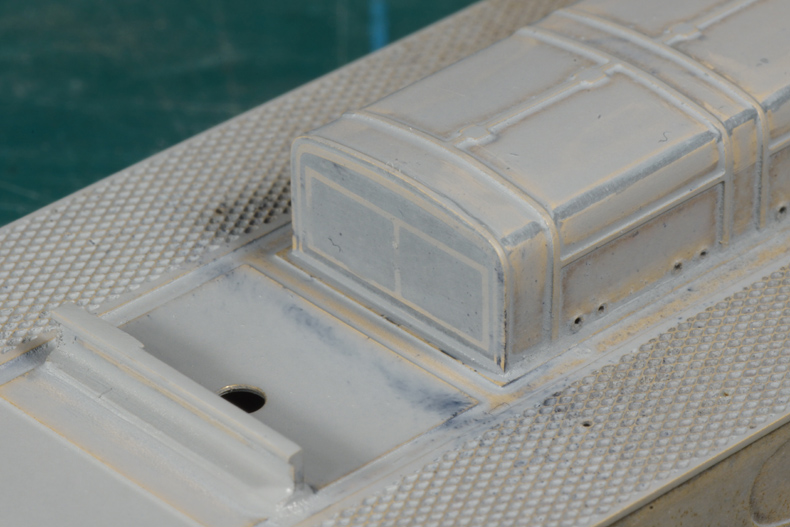

Ik vulde ook de achterzijde van de machinekast (links). De achterzijde was geëtst alsof er deuren zaten zoals aan de voorzijde, maar bij nauwkeurige beschouwing van de foto's blijkt dat die er helemaal niet kunnen zitten, slechts vlakke plaat. Na het vlak schuren gaf ik de bovenbouw van het draaistel een laagje grondverf om te kijken of ik iets gemist had bij hte vullen en schuren. Na een paar kleine correcties was ik tevreden en werd de grondverf weer verwijderd. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Stoombuizen |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

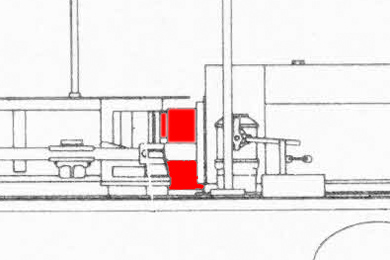

Ik werd nu verondersteld twee gaten te boren in de achterzijde van de machinekast en daar twee (stukjes) stoompijp aan te brengen. Na een zorvuldige afweging besloot ik dat niet te doen. Het is gepriegel om die gaten goed te krijgen en de stoombuizen komen wellicht in botsing met de onderzijde van de omloopplaat van de ketelbrug.

Als straks alles geverfd is, is het daar toch donker en zal het ontbreken van die buizen niet erg opvallen |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

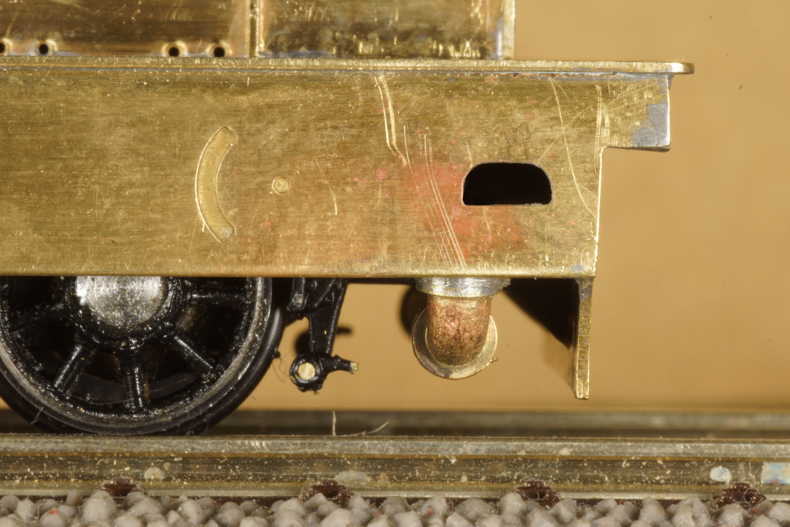

Nivelleerbuis |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

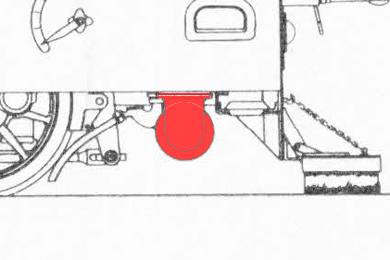

De nivelleerbuis doet precies wat hij zegt: nivelleeren van de waterniveaus in de linker en de rechter watertanks. Hij "hangt" onder de voorzijde van elk draaistel en heeft de vorm van een langgerekte U.

Het is niet mogelijk de gehele pijp op te nemen. Het frame van het onderstel moet daar voorbij kunnen en die komt dan in botsing. Ik heb er daarom voor gekozen alleen de kniestukken te maken. Dat maakt het het fabrieken eran ook nog een stuk makkelijker omdat ik niet meer op een specifieke lengte van de U hoef te mikken. Het maakt het buigen van de knistukken ook makkelijk zoas u zo zult zien. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

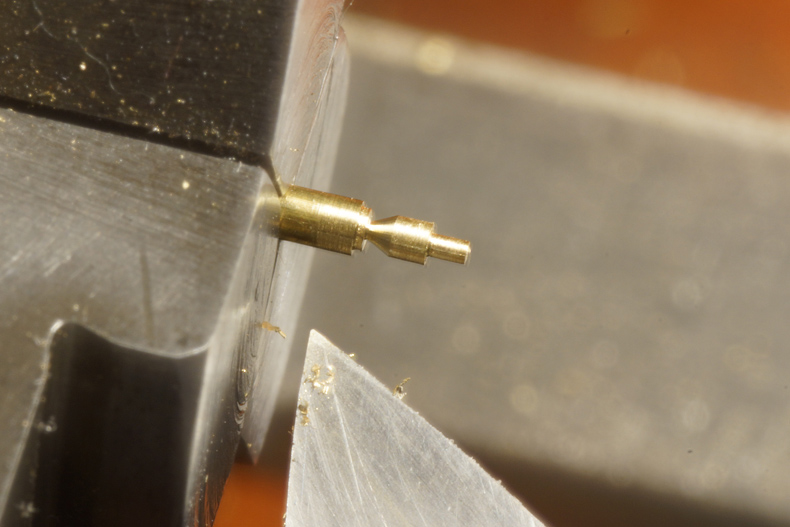

Ik draaide the kniestukken in wording uit 3 mm messing staf, waarbij ik twee flenzen liet staan.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

De buizen zijn behoorlijk dik en een acute 90 graden hoek buigen in 2,2 mm messing staf is geen gemakkelijke zaak. De kans op scheuren van het messing is levensgroot. Na het afdraaien gloeide ik het messing uit om het zachter te maken. Uit staal maakte ik twee hendels met een gat van 2,2 mm er in. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Met die hendels werd het bigen betrekkelijk makkelijk. Door nu het kniestuk iets meer dan 90 graden te buigen en dan iets te trug te buigen is er een redelijke kans dat de flenzen ongeveer haaks op elkaar komen te staan. Ik heb later de uiteinden van de hendels wat afgeschuind om daarmee het over meer dan 90 graden buigen iets makkelijker te maken. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Het uiteindelijke resultaat | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Smeerpotjes

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

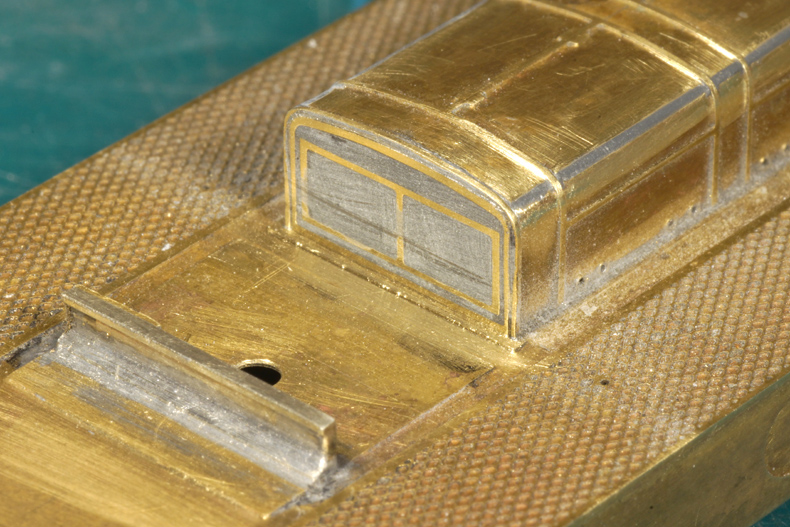

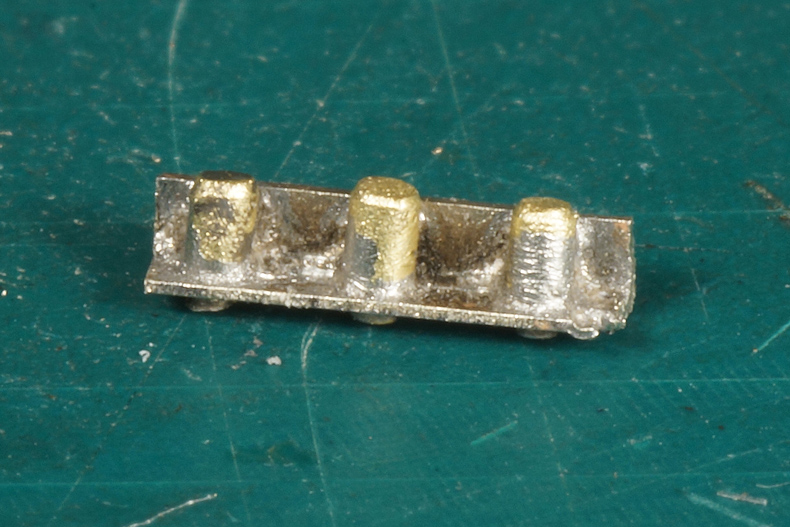

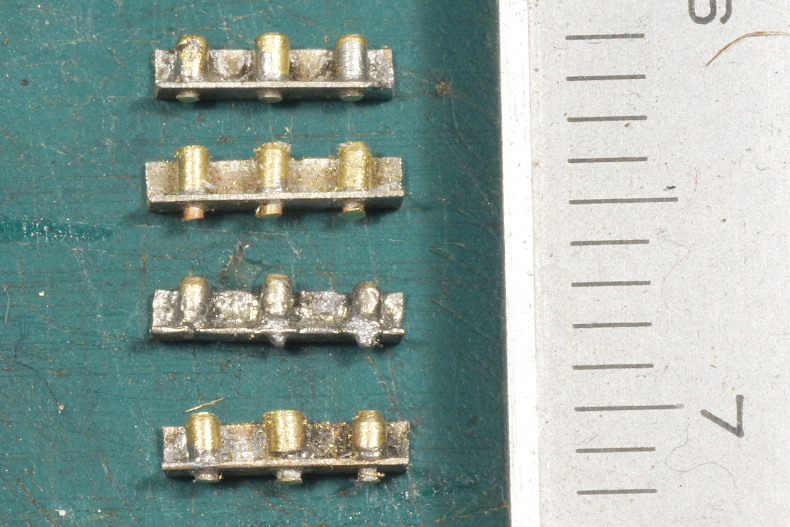

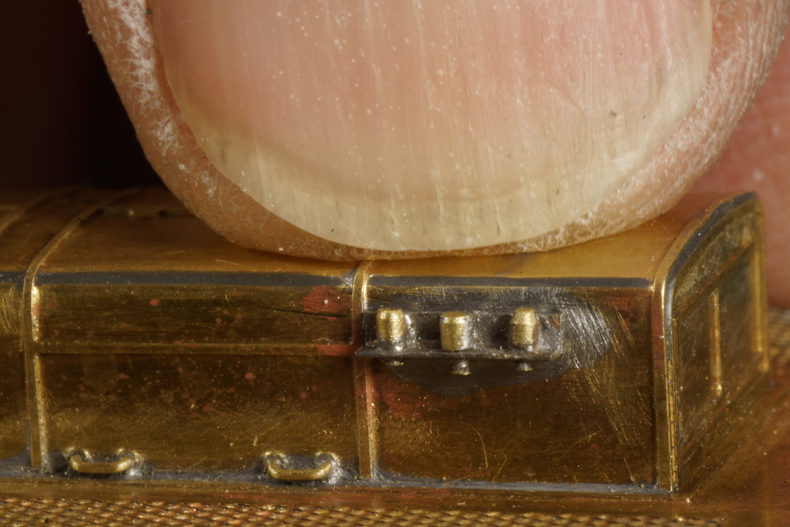

| At the front of the engine cover there are sets of three lubricators. Well actually two and a kind of junction in the lubricator pipes. I decided to mimic them as three lubricators. I am now at the edge of what I can still do. In fact before I started I was more or less convinced I was over that edge: simpy too tiny. But I did not want to leave these details away without trying. So I tried. Judge the result yourself. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

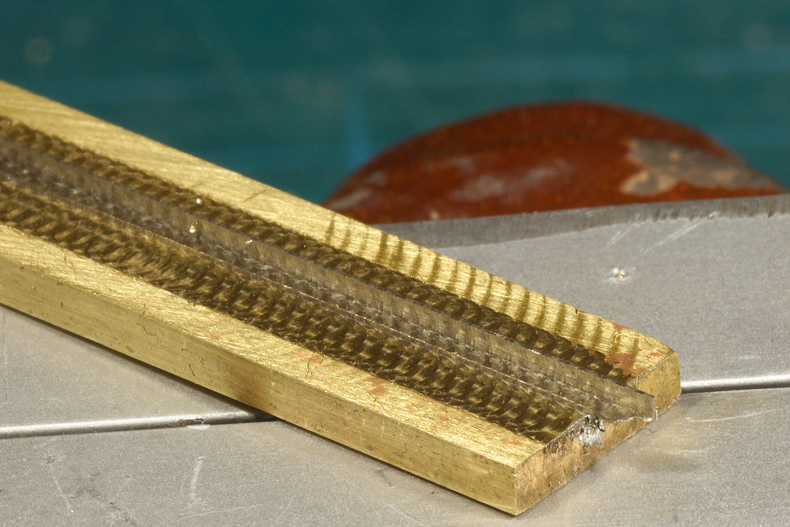

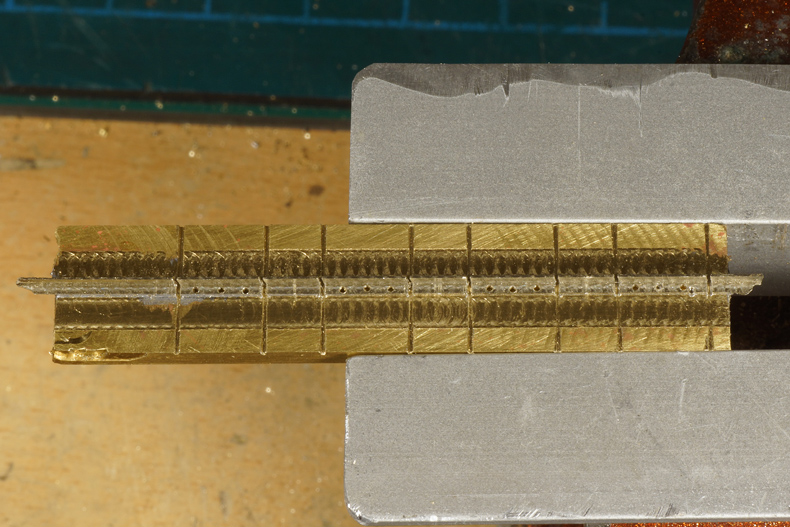

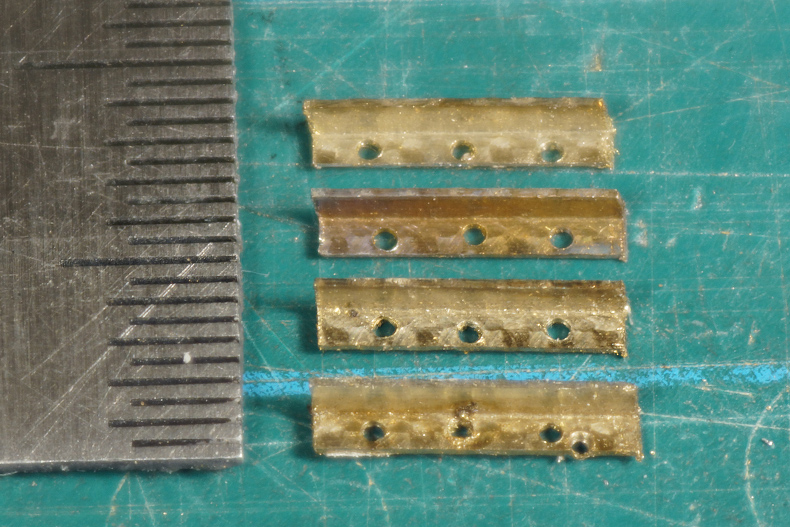

| The lubricators are mounted on a plate or profile. First I milled an L-profile from a piece of rail profile that I soldered to a sacrificial piece of brass. Legs 1.3 mm by 1.3 mm and 0.2 mm thick! After milling I drilled the holes on their appropriate places and cut the prfile in lengths of 5 mm | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

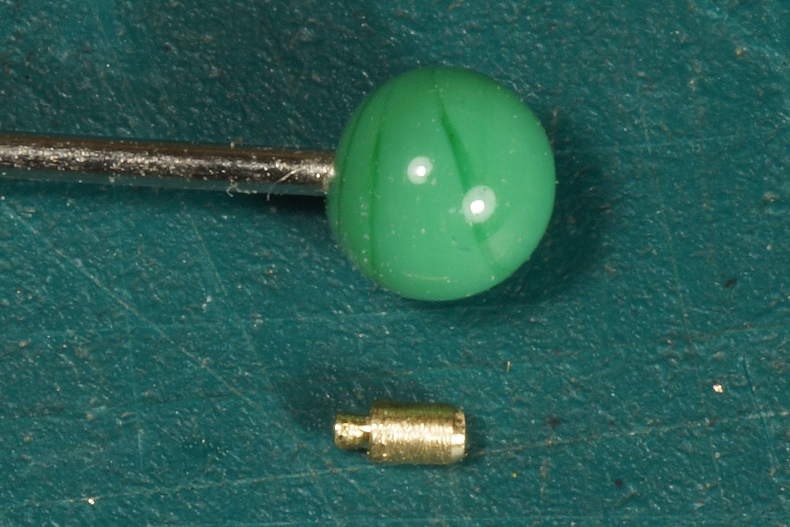

I turned the lubricators from 1.2 mm brass rod. Dimension: 1.2 mm high, 0.8 mm wide and the stem is 0.5 mm wide. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| They were soldered on the brackets in trios. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Handgrips of the hatches |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Making the handgrips on the hatch covers is a simple job but requires a good amount of patience. Here repeatability is of the utmost importance. When four identical parts are not identical it immediately attracts attention. After soldering the excess material on the inside of the superstructure is cut short and filed flush | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

RailingIn een vroeg stadium van het detailleren deed ik al wat vingeroefeningen om te kijken hoe ik de railing kon maken. Het was vooraf al duidelijk dat ze uit fosforbronsdraad gemaakt zouden worden. Dit materieel veert beter mee dan messingdraad en kan dus letterlijk beter tegen een stootje, en dat is op deze open positie een belangrijk gegeven. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| De volgende vraag was hoe ze aan de omloopplaat gesoldeerd moeten worden. Het antwoord lag in het voorbeeld. De railing is daar gemonteerd met een soort pot die aan de omloopplaat geklonken is. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Ik maakte die als busjes in mijn Unimat draaibank. Ze vallen wel heel klein uit.

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Ik experimenteerde ook met de verbinding tussen de staanders en en de liggers van de railing. Ik vijlde een D-vorm in de bovenste 2,5 mm van een staander. Die werd daarna gegloeid om het metaal zacht te maken. Dat moet wel voorzichtig gebeuren omdat het maar heel weinig materiaal is. Even met de vlam erin en eruit. Ik boog het D-vormige deel 90 graden buiten en krulde het daarna om de ligger die ik in de bankschroef had geklemd. Een tikje soldeer en hij zit. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ik ben tevreden over het resultaat van beide experimenten. Ik weet nu dat ik de railing kan maken, maar dat zal het laatste zijn dat ik aan de draaistellen doe, om beschadiging tijdens andere bewerkingen te voorkomen. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

L-profile: legs 1.3 mm by 1.3 mm and 0.2 mm thick!

L-profile: legs 1.3 mm by 1.3 mm and 0.2 mm thick! Drilled and cut to length

Drilled and cut to length One hole was mis-drilled. The other vary a bit because you can't pre-drill a 0.5 mm hole, so the drill point wanders a bit before settling in the material.

One hole was mis-drilled. The other vary a bit because you can't pre-drill a 0.5 mm hole, so the drill point wanders a bit before settling in the material. And the bracket on it turn was soldered on the engine cover.

And the bracket on it turn was soldered on the engine cover. One final photo of the lubricators and handgrips with my thumb to show how small this all is.

One final photo of the lubricators and handgrips with my thumb to show how small this all is. LTM 51 in de insnijding bij Gulpen

LTM 51 in de insnijding bij Gulpen

Sign my

GuestBook